一、晶須

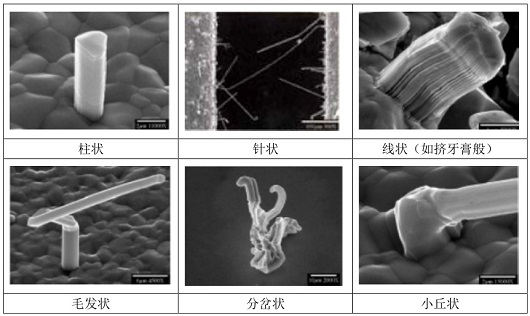

晶須易發(fā)生在Sn、Zn、Cd和Ag等低熔點(diǎn)金屬表面,其有不同的形式,如柱狀、針狀、線狀、毛發(fā)狀、分岔狀、小丘狀等,如圖1所示,對(duì)產(chǎn)品的質(zhì)量影響最大的是柱狀和針狀,因?yàn)樗麄冏钊菀讓?dǎo)致電路短路。錫須是從純錫鍍層表面自發(fā)生長(zhǎng)出來(lái)的一種細(xì)長(zhǎng)性狀的錫單晶,直徑0.3~10μm(典型1~3μm),長(zhǎng)度1~1000μm不等。錫須會(huì)引起短路,斷裂后落在某些移動(dòng)及光學(xué)器件中引起這些器件的機(jī)械損害,如處于相鄰導(dǎo)體之間可能產(chǎn)生弧光放電,燒壞電氣元件等。

圖1掃描電子顯微鏡(SEM)來(lái)觀察錫須各種形狀

二.晶須的產(chǎn)生條件及其抑制技術(shù)

一般認(rèn)為產(chǎn)生晶須的因素主要為:外部應(yīng)力、內(nèi)部應(yīng)力和熱循環(huán)等。

1. 外部應(yīng)力引起的晶須

1.1產(chǎn)生機(jī)理

對(duì)于外應(yīng)力型晶須的形成機(jī)理,目前大多基于實(shí)驗(yàn)結(jié)論:在外應(yīng)力作用下,位于鍍層表面的微細(xì)(直徑3μm左右)物質(zhì)粒子沿晶須表面移動(dòng),

1.2抑制技術(shù)

實(shí)驗(yàn)表明,用Sn3Ag0.5Cu替代純Sn的鍍層,經(jīng)再流焊加熱后可抑制晶須的產(chǎn)生。這一結(jié)論提示我們,通過(guò)改變鍍層金屬或/和進(jìn)行處理可以有效抑制外應(yīng)力型Sn晶須的形成。

2. 內(nèi)部應(yīng)力引起的晶須

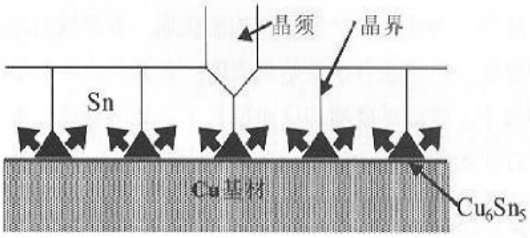

2.1 內(nèi)部應(yīng)力型晶須的產(chǎn)生機(jī)理

(1)內(nèi)部應(yīng)力型晶須的驅(qū)動(dòng)力一般認(rèn)為是存在于鍍層內(nèi)的內(nèi)應(yīng)力。這種內(nèi)應(yīng)力的產(chǎn)生大致有如下因素:

① 層成膜過(guò)程中因晶格整合和添加劑組合而產(chǎn)生的殘余應(yīng)力;

② 由于引線(端子)切斷成形等鍍層成膜后的加工而產(chǎn)生的殘余應(yīng)力;

③ 在基體與鍍層之間生成的金屬間化合物而帶來(lái)的應(yīng)力;

④ 由于鍍層的氧化、腐蝕而產(chǎn)生的應(yīng)力;

⑤ 由于基材與鍍層熱膨脹系數(shù)不同和溫度分布不勻而產(chǎn)生的熱應(yīng)力。

上述五種因素中,其中第③,④,⑤是主要因素。

(2) 室溫保存在產(chǎn)生的內(nèi)應(yīng)力型晶須

圖2 室溫下發(fā)生的晶須

(3) 高溫高濕條件下產(chǎn)生的內(nèi)應(yīng)力晶須

圖3 高溫高濕下發(fā)生的晶須

(4) 溫度變化條件下產(chǎn)生的內(nèi)應(yīng)力晶須

圖4 溫度循環(huán)下發(fā)生的晶須(α:線膨脹系數(shù),單位:ppm/℃)

2.2 抑制技術(shù)

抑制內(nèi)應(yīng)力型晶須的主要措施如下:

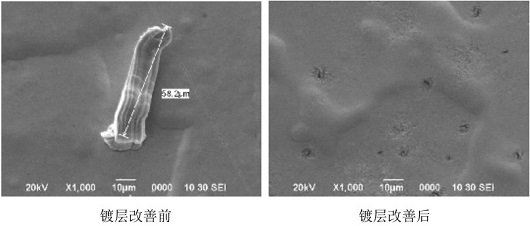

(1) 采用合金鍍層

不用純錫鍍層,改用合金鍍層是防止晶須的一種廣泛的方法,目前采用較多的合金有:Sn-Bi、Sn-Ag、Sn-Cu等。如下圖5臺(tái)表科技實(shí)驗(yàn)室分析案例中鍍層改善前后的SEM觀察圖片。

圖5 臺(tái)表科技實(shí)驗(yàn)室分析案例(鍍層改善前后的SEM觀察圖)

(1) 熱處理

對(duì)Cu基材上的純錫鍍層進(jìn)行150℃,1h的熱處理可抑制晶須的發(fā)生。

(2) 改變基體金屬

例如,不要再Cu上直接鍍Sn,而是現(xiàn)在Cu上鍍一層Ni后再在Ni上鍍Sn,Ni起到了阻擋Sn向Cu中的擴(kuò)散。

(3) 鍍層厚度控制

為延長(zhǎng)產(chǎn)生晶須的潛伏期,也可以適當(dāng)增加鍍層的厚度;

(4) 優(yōu)化鍍液和鍍覆工藝

鍍液和鍍覆工藝的優(yōu)劣影響鍍層結(jié)晶方位和晶粒形狀,從而影響晶須的形成。

(5) 涂敷

在產(chǎn)品組裝后用樹(shù)脂對(duì)其進(jìn)行涂敷保護(hù)。此法雖不能根除晶須,但可大大延長(zhǎng)晶須的產(chǎn)生時(shí)間,即使產(chǎn)生晶須,其形狀也變?yōu)閺澢鸂睿灰讓?dǎo)致與相鄰端子的短路。